QUELLES SONT LES NOUVELLES MATIÈRES PLASTIQUES, ALVÉOLAIRES ET CIRCULAIRES ?

Dans l’industrie de la plasturgie, les innovations se succèdent pour permettre aux fabricants de proposer des solutions adaptées aux problématiques de leurs clients. De nouvelles matières voient le jour et de nouveaux mélanges permettent d’obtenir des résultats toujours plus performants. Du polystyrène expansé (PSE) à NEOPS®, en passant par RELOOPS®, matières alvéolaires issues de ressources renouvelables ou recyclées, la recherche se concentre de plus en plus sur des matériaux respectueux de l’environnement.

Les mousses alvéolaires les plus utilisées dans la plasturgie

La plasturgie, secteur en permanente innovation, approfondit chaque jour les recherches pour développer de nouvelles matières et mettre au point des plastiques intelligents et des matériaux écologiques. De nombreuses matières pétro-sourcées très utilisées dans différents secteurs industriels sont aujourd’hui recyclables et réinjectables.

Le polypropylène

Appartenant à la famille des matières thermoplastiques, le polypropylène est l’un des polymères les plus polyvalents. Il résiste à des températures élevées, à des pliures et des flexions répétées, aux agents chimiques et à la fissuration. Il n’absorbe pas l’eau et présente une très grande dureté.

Il existe plusieurs types de polypropylène, employés dans de nombreux secteurs industriels : industrie automobile, jouets, articles sanitaires ou de sport, appareils électroménagers, emballages alimentaires, ameublement, signalisation, secteur agricole…

Il est employé à la fois comme thermoplastique, pour fabriquer des boîtes alimentaires résistantes au lave-vaisselle et au micro-ondes, et en tant que fibre pour des revêtements de sols par exemple.

Dans l’industrie automobile, il sert à fabriquer les pare-chocs, les boîtes à gants, les réservoirs à essence ou encore les moquettes. Il peut être recyclé plusieurs fois et, arrivé en fin de vie, il présente l’avantage de ne pas émettre de substance toxique lors de son incinération.

Le polypropylène expansé

Le polypropylène expansé est entièrement recyclable. Il ne contient ni composés organiques volatils, ni métaux lourds, ni substances nocives pour la couche d’ozone. Il se présente sous la forme d’une mousse noire ou blanche. La blanche ressemble au polystyrène expansé. Il possède une mémoire de forme qui lui permet de se déformer sans casser et de conserver sa structure initiale.

Léger, résistant et stable, il est extrêmement polyvalent et connaît de très nombreuses applications. C’est l’un des matériaux les plus utilisés dans l’industrie automobile.

Pare-chocs, panneaux de portes, appuie-têtes, amortisseurs : on le retrouve presque partout, parfois associé à d’autres matériaux comme le métal ou les doublures en cuir ou en textile.

Il est également utilisé dans l’industrie agroalimentaire pour la fabrication d’emballages, dans l’informatique ou dans le secteur du chauffage et de la climatisation.

Il présente une excellente résistance thermique (de -40 °C à +110 °C), un très bon niveau d’absorption énergétique, une très grande stabilité aux agents chimiques et une bonne résistance mécanique.

Le polystyrène expansé

Découvert en 1949 par le scientifique Fritz Stastny, le polystyrène expansé (PSE) est aussi appelé « airpop® engineered air », nom commercial déposé par EUMEPS, l’Association des fabricants européens du polystyrène expansé. Cette matière première, qui se présente sous forme de billes, gonfle lorsqu’elle est associée à de la vapeur d’eau et atteint jusqu’à 50 fois sa taille d’origine. Elle est ensuite retravaillée dans des moules.

Le PSE se compose à 98 % d’air. C’est un excellent isolant, léger, économique et écologique. On le retrouve à tous les niveaux des bâtiments, du sol au plafond, dans les planchers, les toitures et les murs. Il sert également à fabriquer des casques de vélo ou des emballages de protection.

Ce matériau est recyclable mécaniquement, par broyage et réintégration dans de nouveaux emballages ou éléments d’isolation. Les emballages en polystyrène expansé peuvent aussi être à nouveau transformés et retrouver leur forme première.

Il est également possible de les incinérer dans des centrales thermiques, où ils serviront de combustible pour le chauffage. Un kilo de PSE équivaut à 1,4 litre de fioul.

Le copolymère PS-PE

La plasturgie produit aussi des copolymères, obtenus par copolymérisation d’au moins deux types de monomères. Les copolymères peuvent être regroupés en trois grandes familles :

- les polymères thermoplastiques

- les élastomères

- les élastomères thermoplastiques

Développer un mélange à partir de plusieurs polymères présente de nombreux avantages. Tout d’abord, sur le plan économique, cette innovation est moins coûteuse que la mise au point d’une nouvelle molécule. Ensuite, sur le plan technique, ces mélanges permettent d’obtenir une matière aux multiples propriétés, ce qui serait impossible à réaliser avec une seule molécule.

Le copolymère PS-PE est un mélange constitué de polyéthylène (PE) et de polystyrène (PS). Ces polymères thermoplastiques sont très utilisés dans l’industrie de transformation. Le polystyrène seul est une matière intéressante, dont les usages sont toutefois limités par sa tendance à se casser. En y ajoutant du polyéthylène, résistant à la rupture, on obtient une matière solide, encaissant les chocs et capable de supporter des flexions et des torsions sans se rompre.

Nouvelle matière circulaire

Pour aller plus loin dans la démarche environnementale, nous avons développé une nouvelle matière : NEOPS®. Elle est certifiée par le TÜV selon REDcert². Ainsi l’origine et l’utilisation durable de la biomasse dans l’industrie chimique sont garanties. Le principe de la biomass balance consiste à remplacer les matières premières fossiles par des matières premières renouvelables.

Cette innovation est née de la collaboration entre ID Lab, le centre de recherche et développement de Knauf Industries, et les producteurs de matières premières. Deux des axes de travail d’ID Lab sont l’innovation par la matière et l’éco-innovation, dans le but de trouver de nouvelles matières contribuant à l’économie circulaire.

NEOPS®, la matière non pétro-sourcée

Cette nouvelle matière circulaire est fabriquée selon le principe de la biomass balance, à partir de ressources renouvelables non vivrières, de type déchets verts. Ce process permet de réduire les effets de serre de 30 % !

Les produits en NEOPS® sont recyclables dans les filières dédiées de recyclage du PSE et dans le programme Knauf Circular®. Ils présentent des performances techniques similaires à celles du PSE, tout en s’inscrivant dans une démarche respectueuse de l’environnement.

Grâce à différents grades matières, NEOPS® propose des performances améliorées adaptées à vos besoins spécifiques : thermique, absorption des chocs, contact alimentaire ou encore tenue au feu.

La transformation des matières chez Knauf Industries

Knauf Industries, dont Bulle d’air® est la marque ambassadrice, travaille des résines alvéolaires moulées comme le polystyrène expansé (PSE), le polypropylène expansé (PPE) ou le copolymère PS-PE, mais aussi des mousses techniques découpées comme le polyuréthane (PU), le polyéthylène (PE), le polypropylène (PP) ou le plastazote (PTZ).

Nous transformons ces matières et proposons des solutions innovantes et intelligentes à de nombreux secteurs industriels, par le biais de pièces techniques ou d’emballages de protection pour le transport. Les solutions élaborées par Knauf Industries mettent l’accent sur plusieurs propriétés et caractéristiques fondamentales.

La résistance mécanique

Les différentes matières sont retenues et utilisées en fonction du type de résistance mécanique recherché. Il peut s’agir de la résistance à la compression ou au cisaillement, du pourcentage de déformation ou encore de l’allongement et de l’élasticité de la matière.

Knauf industries fabrique ainsi des emballages de protection en PSE pour les bornes à incendie, des palettes allégées et des tasseaux modulables, des caisses pliables en PSE et en PPE, ou encore des calages polyvalents multicylindres en PSE et des inserts en mousse pour bobines

L’isolation thermique

Les matières alvéolaires et les mousses techniques utilisées par Knauf Industries permettent de concevoir des solutions isothermes qualifiées ou pré-qualifiées, couvrant des plages de températures de -80 °C à -20 °C, de +2 °C à +8 °C, ou encore de +15 °C à +25 °C en fonction des normes applicables aux produits transportés.

Ces caisses et emballages permettent le transport sous température dirigée de produits de santé comme les vaccins ou les sérums, ou encore les organes ou tissus humains

L’isolation acoustique

Nous utilisons également des matières innovantes pour concevoir des solutions d’atténuation du bruit et d’isolation phonique, comme des cloisons acoustiques en PSE ou des pièces techniques pour les enceintes radio, par exemple.

La légèreté et la flottabilité

Nous concevons et réalisons des pièces d’allègement de structures. À ce titre, la légèreté et la flottabilité de nos matières sont des critères primordiaux.

Nous fabriquons des structures en PSE pour l’allègement de piédestaux en béton, des pontons flottants en PSE ou encore des drones et des maquettes en PPE.

La résistance chimique

Nous développons des éléments de construction et des pièces techniques compatibles avec des produits spécifiques comme le ciment, la chaux, le plâtre, le bitume, les mastics et silicones, les savons ou encore la soude.

Nous fabriquons par exemple des taloches en PSE pour l’application d’enduits. Les matières utilisées doivent donc présenter une haute résistance chimique.

L’absorption de chocs

L’absorption des chocs et des vibrations est une caractéristique fondamentale de nos produits, rendue possible par la structure alvéolaire des matières utilisées.

Des pièces moulées en PSE et PPE pour les équipements individuels comme les casques aux emballages de protection et de transport, tous nos produits sont étudiés, testés et approuvés par des prototypes

La réutilisation et le recyclage

Knauf Industries s’est engagée, devant le ministère de la Transition écologique et solidaire, à réincorporer 4000 tonnes de matière recyclée dans de nouveaux produits de calage industriel d’ici 2023. Pour atteindre cet objectif, un système de collecte et de recyclage du PSE a été mis au point : Knauf Circular®.

Le PPE et le copolymère PS-PE sont des matières très résistantes qui nous permettent de produire des produits réutilisables, pendant de longues années ! Nous privilégions la réutilisation, meilleure pour notre environnement et pour la préservation de nos ressources naturelles

Dans le cas où nos clients souhaitent des produits “one way” nous assurons leur recyclage. Nos produits ont l’avantage d’être recyclables et valorisables (dans le programme Knauf Circular® et les filières dédiées). Ils sont toujours conçus et fabriqués dans une dynamique d’économie circulaire

Le recyclage des matières chez Knauf Industries

Nous prenons très au sérieux les enjeux environnementaux, et avons adopté des procédures de recyclage des matières utilisées. Nos sites de production sont équipés pour le recyclage du polystyrène expansé et du polypropylène expansé.

Le recyclage des matières chez Knauf Industries

À ce jour, 13 000 tonnes de PSE ont été recyclées, ce qui représente 33,25 % du gisement total français. La présence de 350 points de collecte a permis le recyclage de 62 % des emballages professionnels en PSE et la valorisation de 65 % de la consommation française d’emballages en PSE.

L’éco-conception est présente à tous les stades du cycle de vie des produits fabriqués par Knauf Industries. Nous donnons la priorité aux mono-matériaux 100 % recyclables et légers, pour réduire le bilan carbone du transport de produits.

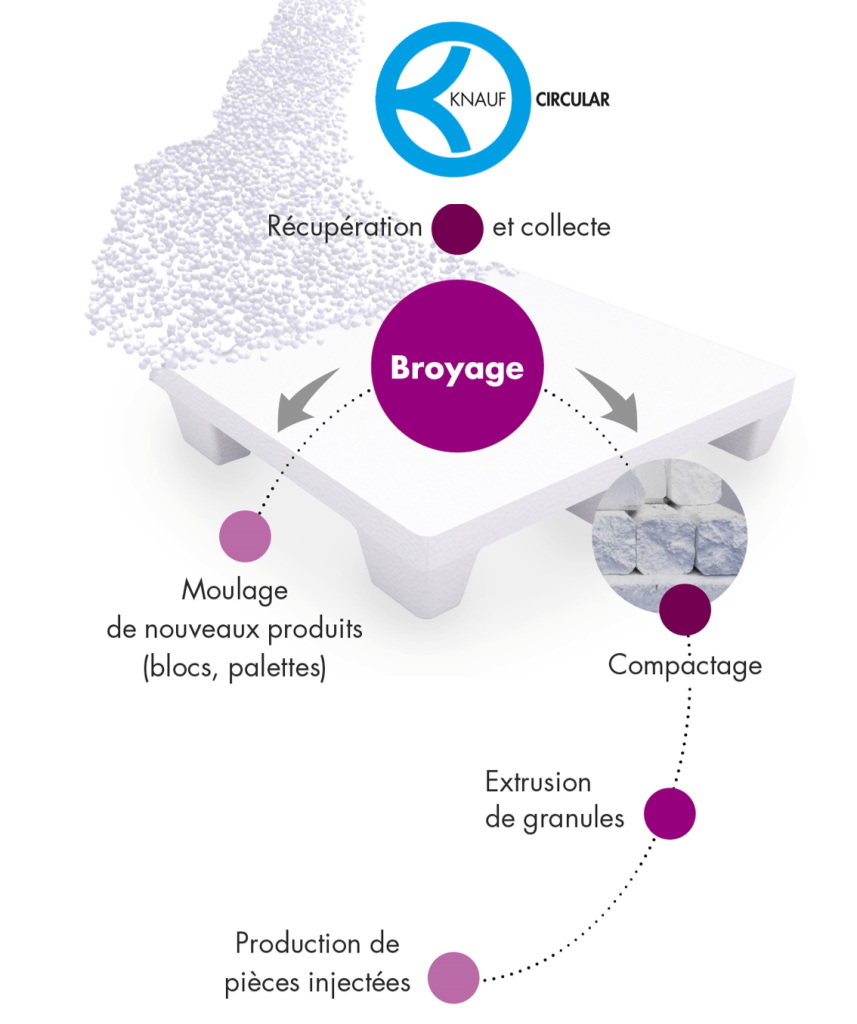

Le cycle de vie des produits en polystyrène expansé est le suivant :

- Moulage de nouveaux produits

- Récupération et collecte

- Broyage ou compactage

- Extrusion de granules

- Production de pièces injectées

Le broyage permet la réintégration de la matière dans de nouvelles pièces techniques ou dans de nouveaux emballages industriels. Le compactage, quant à lui, permet de reproduire de la matière première destinée à la fabrication de pièces plastiques.

Le recyclage du polystyrène expansé

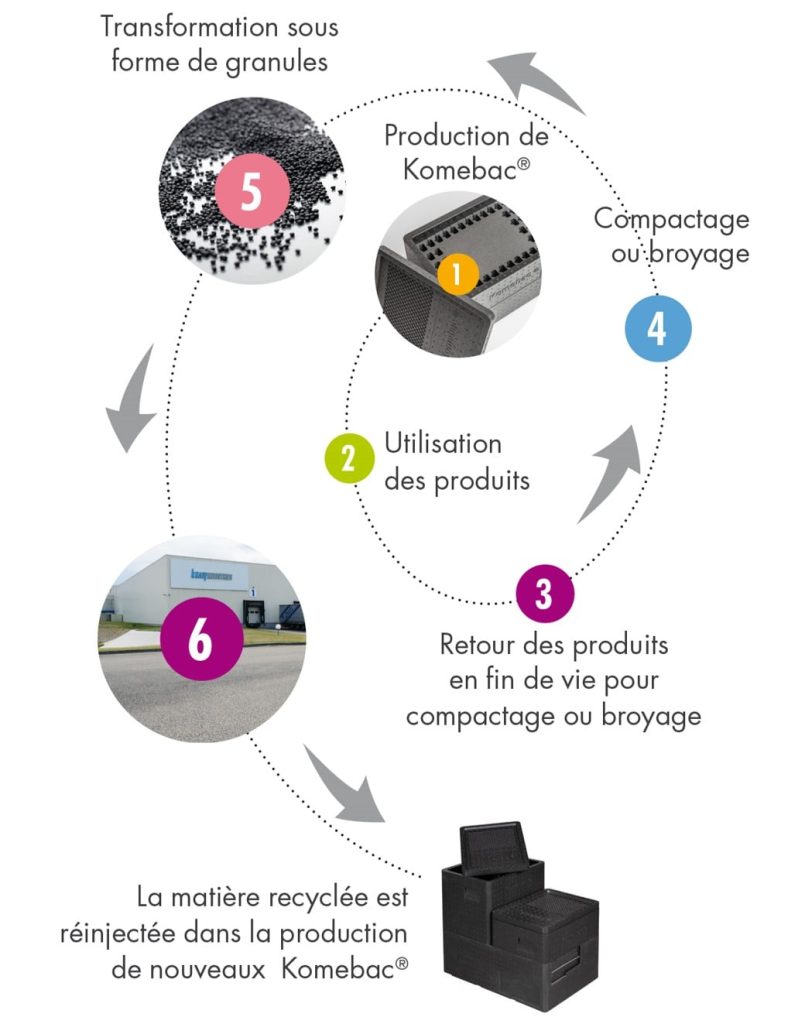

Le polypropylène expansé se fluidifie avec la chaleur et durcit en refroidissant. L’opération étant renouvelable, cette matière est recyclable à l’infini. Prenons l’exemple de nos Komebac® en PPE : ils sont réutilisables, recyclables et composés de matières recyclées (jusqu’à 25%). Ils entrent ainsi parfaitement dans le cadre de l’économie circulaire.

Le cycle de vie des produits Komebac® est le suivant :

- Production de produits de la gamme Komebac®

- Utilisation des produits

- Collecte et retour des produits en fin de vie

- Broyage ou compactage

- Transformation sous forme de granules

- La matière recyclée est réinjectée dans la production de nouveaux produits Komebac®

Aucun déchet n’est produit au cours de ce cycle !